|

本应用笔记介绍了采用表面贴装封装的 n 通道双 MOSFET 的低压电机驱动设计。它描述了使用不同电压应用的设计,以及自适应 MOSFET 栅极驱动器,这是驱动双 n 沟道半桥的第三种方法。

低压电机驱动器使用两种基本 MOSFET 配置:n 沟道半桥以及 p 和 n 沟道(互补)半桥。互补方法的主要优点是其栅极驱动电路的简单性,如 Vishay Siliconix 应用笔记 AN90-4 中所述。当 n 沟道 MOSFET 用于高侧(或“上部”)开关时,栅极驱动信号需要电平转换,从而导致复杂性和成本增加。

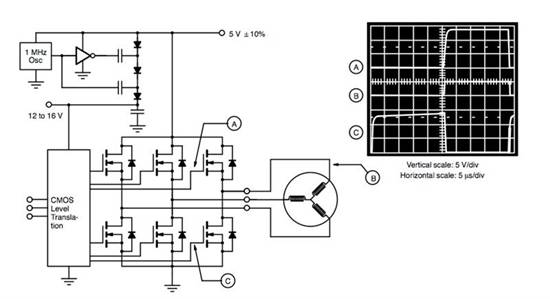

5V 应用

在图 1 中,电荷泵电路用于将 5 V 电源(实际上为 4.5 V)升压至足以直接驱动上部和下部 MOSFET 栅极的电压。

5V、三相电机驱动

下部 n 沟道器件的额定电压,并为上部 n 沟道 MOSFET 提供至少 7.5 V 的栅极增强电压。“轨到轨”驱动所有栅极 考虑到输入电平变化(4.5 至 5.5 V)和电荷泵损耗,产生的电源电压范围约为 12 至 16 V。该电压范围安全地在 20 -V 栅源导致较低器件的阻抗稍低。然而,在电机驱动中,总阻抗(一个上部 MOSFET 加一个下部 MOSFET)通常比对称性更重要。

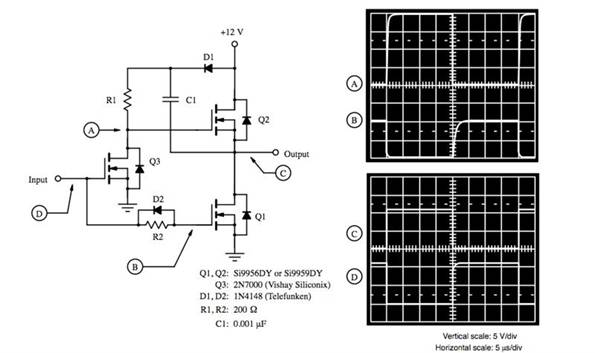

12V 应用

如果可以接受动态栅极驱动技术,则可以大大简化中间低压应用(大约 12V)。自举电容器布置是一种简单且廉价的方法,可提供驱动高侧栅极所需的电压(图 2)。在相对较窄的电压范围(约 10 至 20 V)内,可以选择简单的无源上拉 (R1) 值,以提供快速转换速率和可容忍的开关损耗。对于高于 20V 的工作电压,可能需要采用有源上拉电平移位装置,并且应使用齐纳二极管对 Q2 的栅源进行钳位,以保证不违反 V GS 额定值。采用这种技术时,工作电压低于约 10 V 可能会导致 Q2 栅极驱动不足。自举电容器中存储的电压等于 10V(电源电压)减去二极管压降,再减去 MOSFET 压降(Q1 上的负载电流 xr DS(on))。该电压因电荷而进一步降低,必须传输电荷才能充分增强 Q2 的栅极,并且电压会因流经 D1 和 Q3 的漏电流而随时间衰减。

12V电机驱动

在图 2 中,下部 MOSFET (Q1) 和电平转换 MOSFET (Q3) 的输入连接在一起。自举布置并不能完全消除使用关闭两个输出器件的换向或调制序列,并且有必要在开启 Q2 之前开启 Q1 以对自举电容器进行再充电。Q2 不能无限期地保持,并且自举装置固有的“动态”性质使其无法在某些电机驱动应用中使用。但对于许多其他人来说,它可以提供技术上可接受且极具成本效益的解决方案。

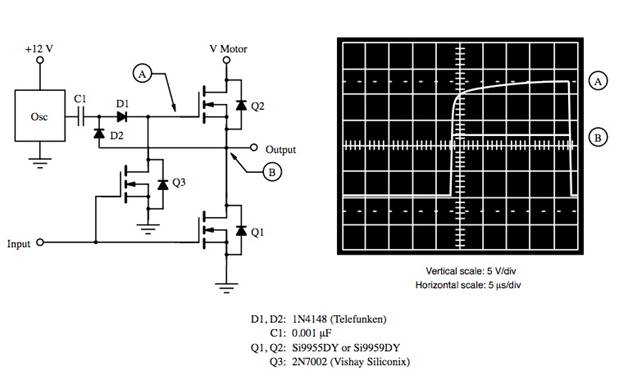

12V 至 36V 应用

简单、元件少的电荷泵电路可为中压应用提供静态操作和可容忍的开关时间。图 3 所示的电荷泵电路已减少到少数量的组件,并假设系统 12V 电源可用于驱动接地参考 MOSFET 栅极和振荡器。远高于所需开关频率的振荡器频率将利用小电荷泵电容 (C1) 在短的时间内对高侧 MOSFET 栅极进行充电。在此示例中,为了实现 20kHz 开关频率和可容忍的开关损耗,选择了 2MHz 振荡器和 0.001μF 电荷泵电容器以获得 500ns 的输出上升时间。

12 至 36 V 电机驱动

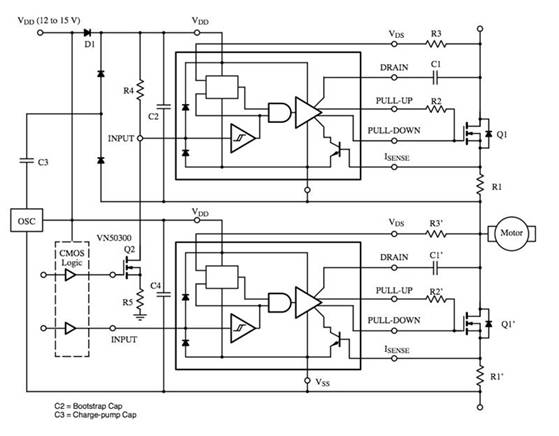

Si9910DY 自适应 MOSFET 栅极驱动器(图 4)提供了第三种驱动双 n 沟道半桥的方法。虽然 Si9910 设计用于以更高功率水平驱动 MOSFET,但事实证明,Si9910 对于低功率系统来说是一种极具成本效益的解决方案(与分立解决方案相比)。

Si9910 在集成 MOSFET 栅极驱动器中,它提供低输出阻抗,同时在开启(输出高电平)时消耗小于 1 A 的电源电流。这使得驱动器能够以高侧开关的源极为参考,并由自举电容器、电荷泵或两者的组合供电。将 Si9910 与自举电容器的高峰值电流能力相结合,可实现快速、高效的转换速率。添加小型电荷泵将克服导通状态泄漏损耗,从而提供高侧输出器件的连续(静态)操作。Si9910 还提供 di/dt、dv/dt 和直通电流控制以及欠压和灾难性电流保护的方法。

|