|

电机驱动设计的技术进步打开了许多大门。例如,在运动控制系统中,更高的精度、效率和控制在用户体验和安全、资源优化和环境友好方面提供了许多好处。无刷电机技术的引入是提高整体效率的重要一步。

从有刷到无刷的过渡开始于一段时间之前,并且随着更多新技术和系统组件的引入而继续发展。然而,与此同时,电子元件的新发展可实现更好的热管理、更高的功率密度和小型化,同时允许以具有竞争力的成本执行更复杂的任务。

使用一流的半导体技术,低压和中压等级的电机设计可以更高效、更小,并为终用户提供更强大的功能。在这里,工程师可以选择不同的半导体解决方案来微调他们的电机驱动设计。

终端产品的开关频率和热阻等技术参数设定了对驱动器的要求。接下来,为了构建一个能够更好地提高功率密度和减小尺寸的优化系统,设计人员必须限度地减少损耗(包括传导损耗和开关损耗)并优化热管理。

本文重点介绍了创建更紧凑、更高效、性能更高的电机驱动器的三个设计场所。

功率封装技术的改进

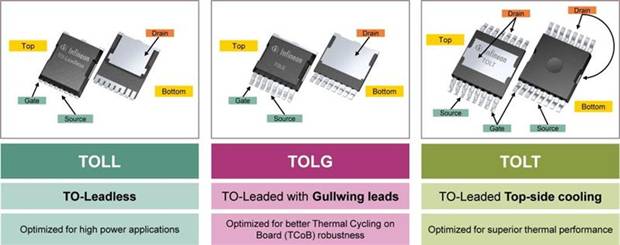

随着机器人和电动工具电池电压不断提高的趋势,电机驱动的功率也在不断增加。这意味着对功率半导体在高额定电流、耐用性和延长使用寿命方面的要求越来越高。解决这些需求的一个重要场所是新的封装技术平台,它根据具体需求提供三种不同的变体(图 1)。

图 1这是 TOLL、TOLG 和 TOLT 封装技术的广泛比较。资料:英飞凌

TO-leadless (TOLL) 经过优化,可处理高达 300 A 的电流,同时增加功率密度并显着减少占地面积。与 D 2 PAK相比,占地面积减少 30% ,高度减少 50%,整体空间节省 60%,从而实现更紧凑的设计。

TO 引线鸥翼 (TOLG) 封装提供与 TO 无引线封装兼容的封装。与 TO 无引线相比,鸥翼引线的附加功能可使板载热循环 (TCoB) 性能提高 2 倍。该封装在铝绝缘金属基板 (Al-IMS) 板上具有出色的性能。

TOLT 是 TOLx 系列中的 O 引线顶部冷却封装。通过顶部冷却,漏极暴露在封装表面,使 95% 的热量直接散发到散热器,与 TOLL 封装相比,R thJA 提高了 20%,R thJC提高了 50% 。

三相栅极驱动控制器 IC

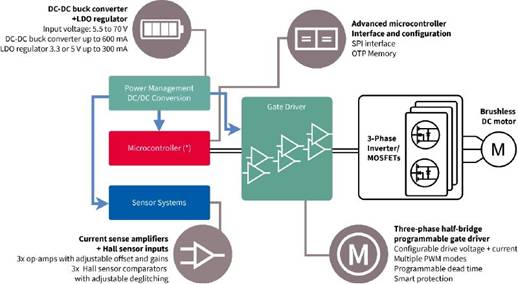

新型三相智能电机驱动器 IC 支持使用无刷直流 (BLDC) 或永磁同步 (PMS) 电机开发高性能电机驱动器。这些设计特别适用于移动机器人、无人机和电动工具应用。

图 2栅极驱动器控制器 IC 可以与微控制器集成在一个封装中。资料:英飞凌

通过使用内置数字 SPI 接口的 50 多个可编程参数,电机驱动器 IC 具有高度可配置性,可驱动范围广泛的 MOSFET,从而产生的系统效率。其他好处包括:

• 减少外部元件和 PCB 面积

• 优化效率和电磁干扰 (EMI)

• 使用不同逆变器 FET 的灵活性

• 高精度电流感测,同时节省外部元件

• 更高的动态范围以提高信号分辨率

• 提高可靠性和故障检测

• 用于提高效率和功率密度的 GaN

在某些情况下,一个重要的设计目标是将电力电子设备集成到电机附近或同一外壳内。潜在的好处包括提高功率密度、降低物料清单 (BoM) 成本(因为电机和电子设备都可以放置在更小的外壳中)以及由于更高的系统效率而节省的成本。

通常,散热和大容量电容一直是集成电机驱动器 (IMD) 的限制因素。转向基于氮化镓 (GaN) 的设计为克服开关速度和输出功率之间具有挑战性的权衡奠定了基础。可以通过使用磁场定向控制 (FOC) 实现的更高开关频率可带来众多系统优势,包括减少大容量电容、降低电机纹波电流、降低扭矩纹波和减少噪声。更高的频率还可以降低电机温度。这种结合导致更高的端到端系统效率改进。

在无人机中,系统效率优势不仅使设计更高效,因为损耗更低,而且体积更小,这是使无人机更轻、飞行时间更长的关键优势。

走向未来

更高的产品集成度使工程师更容易实施现成的解决方案,从而缩短上市时间。将高集成度与广泛的可编程特性相结合,如在电机驱动器 IC 中,可带来竞争优势和系统灵活性。接下来,新封装和宽带隙技术提供了额外的运动控制系统优势,例如:

新的封装设计提供了优化的热管理,因为开关损耗总是伴随着功率开关中的热量。

新型宽带隙器件为更高开关频率驱动奠定了基础,有助于提高精度和尺寸。

要开发竞争力的运动控制系统,设计人员必须利用所有的可用技术。

|