|

设计电池供电的产品时,工程师需要保证电池在实际应用环境中的适用性。相关测试常采用专用电池测试设备,但有时工程师会转而采用标准的通用程控电源对电池充电,并用电子负载对电池放电。

这类在研发实验室中常见的标准电源构成的测试方案比专用电池测试设备更加灵活。这是因为可以对标准电源和电子负载进行编程控制,使其能够提供多种充放电配置,从而满足特定的不同应用需求。

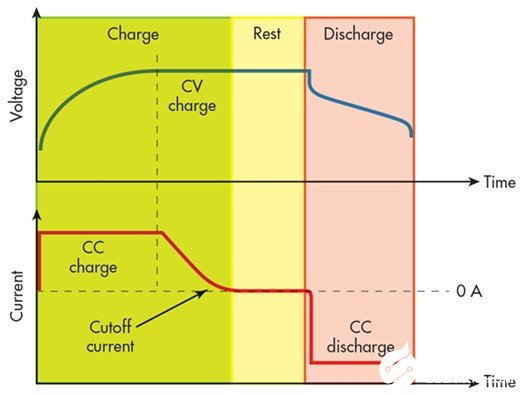

首先来看将标准程控电源用于锂离子电池充、放电循环过程的充电阶段典型步骤(图 1 )。电源按照电池的规格设定充电电流大小,以恒定电流(CC)的工作方式开始充电。电池开始充电后,其内部电压会升高。随着充电过程持续,电池电压逐渐达到其开路电压。

图1:锂离子电池的典型充放电循环。

图中文字中英对照

在该点,电源将达到其程序设定的电压上限(可通过编程将上限值设为电池开路电压),然后其将进入恒定电压(CV)工作模式。进入 CV 模式后,电源对电池的输出电流开始下降,对电池的电压则保持恒定。

一般会希望充电电流低于设定的截止值时终止充电。比如说,在对汽车电池等大型电池充电时,可设最大充电电流为 20 A,截止电流为 50 mA。达到截止电流值后,电池可视为已充满,应停止充电,电池充放电循环进入下一阶段,通常会静置一段时间。

首先,要考虑使用何种设备测量电池充电电流。由于讨论的是大电流充电,使用电流计测量并不现实,因为最大电流值可能超过常见数字万用表(DMM)的电流量程。因此假设使用电源内置的电流测量功能来测量充电电流。稍后再来谈这个问题。

如上所述,要终止充电,需要测量电流值并将测量值与截止值进行对比。如果电流测量时有噪声干扰,将很难确定何时终止充电。与最大充电电流相比,截止电流阈值很低,这意味着需要在较大的动态范围内测量电流。因此,在较低电流环境下,噪声是个大问题。

回想一下刚才提到的大型电池充电的例子,该电池的充电电流值为 20 A,截止电流值为 50 mA。如果充电电流为 20 A 时噪声为 100 mA,则噪声会导致 0.5% 的测量误差,这也许可以容忍。但是,100 mA 的噪声会导致 50 mA 的截止电流难以测量,使得测试人员难以确定何时终止充电。

电流测量噪声源的分析

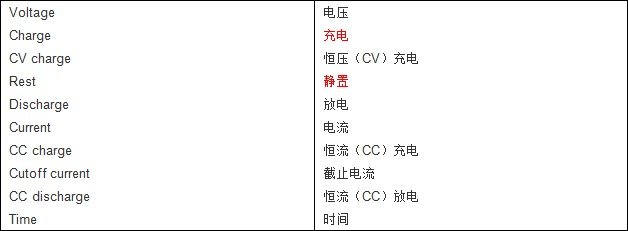

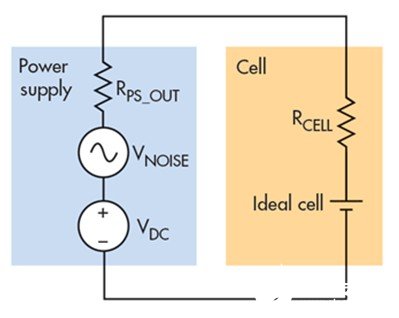

来看看测试环境(图 2)。这是一个很简单的测试环境,电源与需要充电的电池相连。常将电池视作含有串联内阻的理想电池。可使用专用电池测试设备或LCR 表通过交流电阻(ACR)测量获得内部电阻值。

图2: 充电电源对低内阻电池充电。

图中文字中英对照

大型电池的内阻多为数十毫欧姆,小型电池的内阻多为数百毫欧姆,而像纽扣电池这样更小的电池,内阻可能达到几个欧姆。但在本例中讨论的对象为大电流电池,因此设电池内阻为数十毫欧姆。

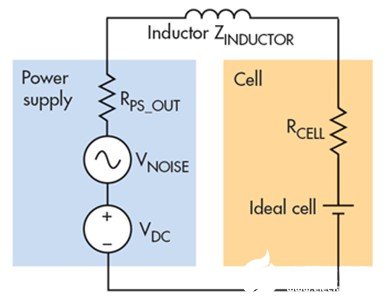

电池充电电源输出端存在电压噪声。量程10 V的电源输出噪声为10 mV峰峰值是很普遍的。图 3 描绘了电池和电源的简单模型,标明了阻抗和噪声源。频率低于 100 Hz 时,RPS_OUT 趋近 0 Ω。电源的输出电压噪声表现为与直流输出串联的交流电压源。该交流电压(即噪声)又表现为通过电池内部较低阻值的串联电阻的交流电流,根据欧姆定律:INOISE = VNOISE / (RPS_OUT + RCELL)。

图3: 连接好这个更复杂的充电电源模型,对低内阻电池进行充电。

电流测量结果中的噪声并非测量噪声。这种噪声实际上是真正的电流噪声,这是由电源输出电压噪声转换为电池内阻电流造成的。因为电池内阻很低,使用低噪声电源也会在电池中造成电流噪声。

改善截止电流的方法

如上述分析,电源测量充电截止电流的噪声来源于电源电压输出噪声,最简单的方法就是对测量结果求平均。通过几秒甚至一分钟的长积分时间电流测量,可以将交流分量过滤,通过这种方法可以获得稳定的直流电流值,然后再与截止阈值对比。

但如果电源本身不可设定电流测量积分时间怎么办?在这种情况下,可以进行多次测量,将测量值输入电脑求其平均值,并用平均值与截止电流对比。

图4: 电源对低内阻电池充电时,可添加电感器来降低噪声。

图中文字中英对照

另一种方法是将电感器与电池串联(图 4)。电感在低频下阻抗较低,高频下阻抗较高。根据欧姆定律,得到 INOISE = VNOISE/(ZPS_OUT + ZINDUCTOR + ZCELL),随着频率提高,ZINDUCTOR 逐渐增大,成为分母中的最大值。因此,随着频率升高,电流噪声(INOISE)逐渐降低。

因此,在高频下,电感将成为噪声的低通滤波器和衰减器。这种方法可以清除噪声,可以更好地确定是否达到直流截止电流。理想情况下,电感滤波器的截至频率可以做到10 Hz左右,大幅降低近直流电流的感应噪声电流。设充电电流为 20 A,电池串联电阻 10 mΩ,需要使用数百微亨的电感。

需要注意的是,这个电感需要能承受 20 A 的充电电流,因此不能采用小型表面贴装元件,可利用环形铁芯上缠绕线圈来制作合适的电感。

|