|

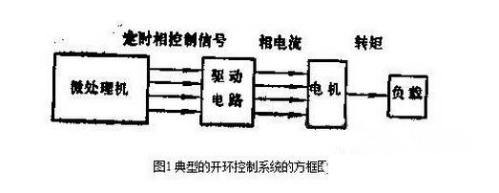

系统设计时首先考虑稳态性能。由允许的最大位置误差和要求的最高步进频率选择步进电机和驱动电路。完成了这种选择之后,接下来应考虑怎样对电机和驱动电路进行控制,怎样把它们连接到系统的其他部分。开环控制具有简单因而成本低等优点,常用于简易的经济型数控机床改造等技术中。图1是典型的开环控制系统的方框图。相控制信号可以由微处理机产生,也可以用某种形式的时序电路产生。不管这种信号怎样产生,设计者都需要知道它在定时上有些什么限制。例如特定负载转矩的最高步进频率;又如电机加速负载惯量的时间等。

开环控制方案中,负载位置对控制电路没有反馈,因此,步进电机必须正确地响应每次激磁变化。如果激磁变化太快,电机不能够移动到新的要求的位置,那么,实际的负载位置相对控制器所期待的位置将出现永久误差。如果负载参数基本上不随时间变化,则相控制信号的定时比较简单。但是,在负载可能变化的应用场合中,定时必须以最坏(即最大负载)情况进行设定。当然,这样确定的控制方案对所有其他负载并非最佳。

1、启停频率

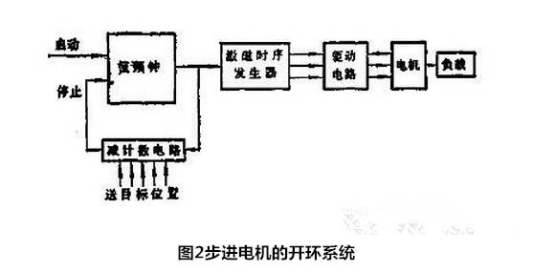

最简单的开环控制方式是步进频率恒定的那种控制方式(图2),电机在达到目标位置之前都以这个频率转动。相控制信号由时序发生器产生,时序发生器由来自恒频时钟的步进命令脉冲触发。“启动”信号接通这个时钟,使电机以等于钟频的步进频率运行;“停止”信号关断这个时钟,使电机停转。转动方向一开始就送到相时序发生器,因此,它产生的相控制信号能以合适的方向运转电机。目标位置送入减法计数器,并以这个计数器记录执行的步致。时钟脉冲同时送给相时序发生器和减法计数器。于是,相激励以恒定的钟频变化,减法计数器记录电机相对目标的瞬时位置。

负载达到目标位置时,减法计数器的内容成为零。时钟的“停止”信号利用这个零产生。如果恒定钟统频率太高,电机不能把负载惯量加速到对应的步进频率;系统或者完全不能工作,或者在行程的开始阶段失步。从静止开始,电机能响应而不失步的最高步进频率叫做“启动频率”。与此类似,“停止频率”是系统控制信号突然关断,而电机不冲过目标位置的最高步进频率。对任何电机-负载组合来讲,启动频率和停止频率之间的差别都很小。粘性摩擦使加速度和步进频率降低,但有助于减速,因此,提高了停止频率。不过,在简单的恒频系统里,时钟必须调整在两者之中较低的那个频率上,以此确保可靠的启动和停止。

电机从静止开始加速时,步进频率很低;每相激磁周期比相电路的电气时间常数长得多。在这种情况下,系统性能能够用电机的静转短/转子位置特性来分析。

分析结果得知:

(1)如果电机的转矩(TM)增大或负载转矩(TL)减小,则能提高启动额率;(2)减少系统惯量(电机惯量+负载惯量)也能提高启动频率。

在系统工作寿命内.由于零部件磨损,将影响负载转矩。为了允许负载转矩略为变化,恒频钟应比求得的启动频率略低,且可调。为了确保系统在工作速度情况下对机械谐振不敏感,还应考虑失步转矩/频率特性。如果算得启动频率恰巧等于谐振频率,那么,应改用较低频率的时钟,或者通过增加阻尼降低谐振影响。实际工作中,启动频率也常常通过试验求得。

2、加速和减速工作

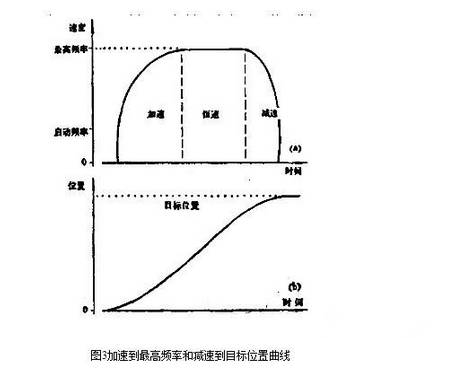

因为步进电机系统的启动频率比它的最高运行频率低得多,因此,为了减少定位时间,常常通过加速使电机在接近最高的速度下运行。随着目标位置的逼近,为使电机平稳地停下来,重新使步进频率逐渐降低到启停电机频率。从初始位置往目标位置运动的整个过程中,步进频率都在变。若以曲线表示即得“速度曲线”,如图3所示。注意;减速可以比加速快得多,因为负载转矩帮助系统制动;而且,电机产生的减速转矩比 (a)速度曲线;(b)对应的位置/时间响应曲线加速转矩大。

3、开环控制的实现

对任何系统,选择控制方式都要考虑性能高和成本低等要求。例如,为了使加速方式最佳,也许要求按指数曲线上升,但是,实现的费用高。设计者也许会用比较简单的线性斜坡来折衷,因为这种斜坡能以很低成本实现。另一方面,集成电路工艺的迅速发展,使我们能以低价制成的芯片得到各种各样的电路功能,因此,估计以微处理机控制的潜在优点成为很现实的问题。在微机控制的系统中,常常可以把微处理机的富裕处理能力用来控制步进电机。这时,额外的存贮器成本和软件开发成本的增加很可能低于独立的硬件控制器的价格。

(1)以微处理机产生定时 微处理机很容易产生控制步进电机所要求的数字信号。开环控制中,即使负载很轻,步进电机也很少以大于10000步/秒的速度工作,因此,只要求微处理机每0.1毫秒发一次步进命令。而每次发送步进命令所需要的程序执行时间比0.1毫秒小很多,所以,微处理机完全有多余能力执行别的任务。使用中断子程序控制电机能使处理能力得到充分利用。

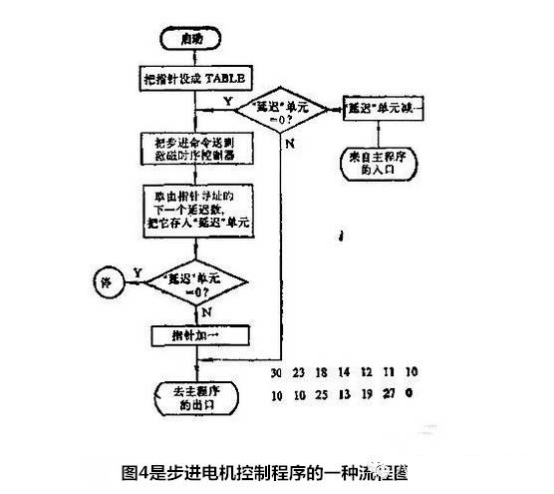

在这个实例中,电机的步数是固定的,步进命令之间的时间受从“TABLE”单元开始的查阅表里存储数值的控制。程序以设寄存器“指针”等于“TABLE”开始,因此,“指针”里装有查阅表中第一个值的地址。然后,把第一次步进命令发给激磁时序控制器,用它改变电机里的相激磁。

在发下一次步进命令之前必须进行延时,使电机有时间执行第一步。这时, 取出由指针寻址的延时数(第一次为查阅表里的第一个值)并把它存入“延迟”单元里。然后,检查这个单元的内容是不是零。如果是零,表示已经走到了这个表的末尾;不是零则“指针”加一,指向表内的下一个数。最后,控制程序返回主程序。

主程序继续执行直到发生下次时钟中断,它使处理机返回到电机控制子程序的“入口”。‘延迟”单元里的数减一并且与零比较。如果不为零,则控制立即返回主程序;如果“延迟”单元已达到零,则把下一步命令送到激磁时序控制器,并且往“延迟”单元装入查阅表里的下一个位。因此,步进命令之间的时间与恒定的时钟周期及查阅表中的数值成正比。例如:第一步命令发出之后,“延迟”单元装入“30”,于是,“延迟”单元减到零之前将产生30次时钟中断。

查阅表中的数值是考虑以6步上升到最高步进频率设置的,这个最高频率是钟频的l/l0。减速从长延时数值(25)开始,这个时间对应转子转过平衡位置而进入产生减速所需要的负转矩的位置。因为负载转矩产生的是负转矩,所以,使电机减速只需要4步。最后,系统逐渐静止,距离初始位置共14步。这时,程序检测到“延迟”单元内容为零并转到“停止”。 考虑14步运动的”延迟”值取样表该例中,走过的距离是固定的。不过,行程开始之前,程序可装入不同的目标位置。通过扩展查阅表和修改有关程序,能使步数增加。如果目标离初始位置少于14步,这时,可以删去查阅表里适当的位,使频率降低,步数减少。

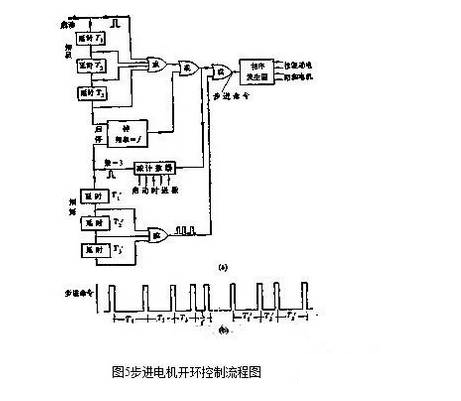

(2)以硬件定时 如果加速系统需要执行的步数比较少,那么,相激磁定时可以用数字集成电路产生。例如,在图5 (a)小,精确的前三步定时由持续时间可变的延时时序电路产生,用它把电机加速到由系统钟频确定的步进频率。当接近目标位值时,利用后面的延时时序电路使电机减速。

系统最初静止,启动脉冲加到 “启动”输入端后,经过一系列逻辑“或”门作用到相序发生器上,相序发处器发生的激磁变化启动电机加速。启动脉冲同时触发第一级延时电路,把这个脉冲延迟T1时间,在这期间,电机运动到第—次相转换位置。经过T1延时后,第一级的脉冲输出送到相序发生器并触发下级延时电路。这种时序一直继续到所有延时电路都工作完。最末一级延时的输出用来启动恒频时钟,以恒频时钟生以后的步进命令,定时波形如图5(b)所示。

因为事先把目标位置送入了减法计数器。以后每执行一次,计数器就减一。因此,这个计数器记录着到达目标位置之前需要发出的步进命令数。当还需要执行的步数等于减速延时电路数时,减法计数器产生一个脉冲, 关断时钟并触发第一级减速电路延时T1,。到达目标位置之前的最后几步的减速控制由三级持续时间可变的延时T1,、T2,、T3,产生,它们顺序触发,产生送到相序发生器的步进命令。减速以长激磁周期(T1,)开始,让转子转过平衡位置和产生负转矩。 如果系统的最大工作速度接近失步频率,那末,也许需要20到50级延时,这时成本很高。通常,硬件定时仅用在工作速度比正常的启停频率高得不太多的场合。在这些应用中,延时时间能够用静转矩/转子位置特性曲线成功地预测。

|